变频技术在凝结水泵上的运用与节能分析

随着环保、节能、可持续发展的要求越来越高,如何给人类提供方便舒适的环境下尽量的节约能源,成了热点话题。泵和风机是电厂的主要耗能设备,近几年建湖公司先后对输渣皮带、除盐水泵、引风机等进行了变频改造,变频技术在我公司逐步得到了应用,也取得了明显的节能效果。本文分析了凝结水系统存在的能源浪费问题、运行特性和变频节能原理,通过节能效果分析,表明该项技术可以取得可观的经济效益,而且在电力工业中具有很好的推广价值。

一 现状分析

目前森达建湖热电公司为2×15MW抽凝式汽轮机组。机组凝结水泵系统存在能耗高、效率低的问题,长期处于中低负荷运行,而凝结水泵在设计选型时留有足够的设计富裕量,依靠节流调节泵出口流量,工频定速运行耗电量大,在机组低负荷运行时效率很低,长期偏离经济运行工况,造成电动机电能浪费,而且频繁对阀门进行调节,也造成了阀门的可靠性下降,影响机组的稳定运行。为了降低发电成本,有效降低厂用电率,针对机组情况,采用变频调速装置使凝结水泵在变频工况下始终处于优参数运行,即除氧器上水门和水泵出口阀门保持全开,通过变频调速装置的输出频率改变电机的转速来满足负荷工况变化的需求,大大提高运行效率,达到节能的目的,获得良好的经济效益。

二 设备情况

#1和#2机组共配备4台380/30kw凝结水泵,每台凝泵实现一拖一控制。

1.电机参数:

电机额定功率30kw,额定电压380V,额定电流59.5A,额定转速2950r/min,效率93.1%,

功率因数0.89。

2.水泵参数:

水泵扬程80m,流量57m3/h,转速2080r/min,效率78%,设计算留有裕量,一台运行,一台联锁备用。

3.流量调节阀开度:0-99.99%可调

4.开机情况 :年平均8000小时左右。

三 变频系统功能与特点:

1.变频调节系统的采用频率可在20-50Hz之间变化,能适应各种负荷工况稳定调节的要求.

2.变频控制改造后,去掉控制阀门节流的环节,降低节流损失。

3.采用开环变频控制,稳定性好,精度高。

4.由于变频器的软启动,减少启动大电流对电机的冲击,相对延长了电机的使用寿命,减少维修量。

5.选用变频器,主要有以下优点:

(1).减少生产停机时间。如果使用中变频器出现故障,变频器会发出故障信号,并切换为工频继续工作。在电厂中,设备工作的可靠性至关重要。选用变频器加工频备用,您就可获得这种可靠性 。

(2). 电压范围广变频器可在300V~450V之间电压范围内正常工作,这意味着它可抵受高电压波动带来的影响。还可以根据要求进行瞬时掉电再启动。

(3).提高了电机的功率因数,避免不必要的电能损耗。

(4).自动化程度高,维护方便,操作简单。

(5).因变频器是软启动方式,采用变频器控制电机后,电机在起动时及运转过程中均无冲击电流,而冲击电流是影响接触器、电机使用寿命的最主要、最直接因素,因此可大大延长电机、接触器及机械散件、轴承、阀门、管道的使用寿命。

四 变频技术在凝结水泵上的应用

1.方式选择:凝结水系统每台泵都安装变频调试装置具有“DCS自动恒水位控制”、“DCS/就地手动调频” 、“工频运行”三种运行方式。

1)DCS自动恒水位变频运行:

液位变送器送出4-20mA水位信号至DCS,由DCS内置的PID闭环输出4-20mA信号,调节凝泵电机的转速进行恒水位控制。

2)DCS手动调节变频运行:

由DCS手动给定4-20mA指令信号,调节变频器的运行频率来控制凝泵的水位。

3)工频运行:

当变频器由于某特殊原因退出运行时,可切至工频运行,工频动力回路由热继电器进行保护。

2.一拖一变频控制柜实现功能

1)变频器选用进口ABB型号ACS800,功率为37KW,控制方式为V/F曲线运行。

2)变频器输出侧的交流接触器与工频运行下的交流接触器实现电气闭锁和机械互锁(C1与C2)双保险.

3)此控制可通过“DCS/就地”切换开关,实现控制柜和DCS的两地控制。

4)动力电源输入侧接ABB塑壳断路器作为变频器的后备保护;输出侧接隔离断路器,以作电机检修时的明显断点。

5)ABB变频控制柜采用对流强排式散热。

3.变频器柜与控制室DCS的连接信号

1)集控室DCS至变频柜连接信号

(1)变频或工频的“启”、“停”信号(无源空接点)

(2)“DCS自动闭环调节”或“DCS手动给定指令调节”的信号(4-20mA)。

2)变频柜至集控室DCS连接信号

(1)“远方/就地”切换开关状态信号

(2)“变频/工频”切换开关状态信号

(3)凝泵在变频或工频运行接点信号

(4)凝泵电机的转速信号(4-20mA)

(5)变频器保护动作后的报警信号

五 节能效果分析:

1. 负载特性分析

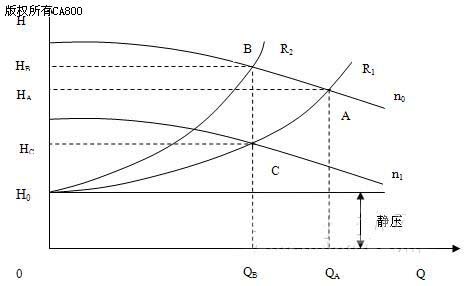

为适应用水量的变化,调节出水流量,通常采用两种方法来完成流量的连续调节。一种是利用控制阀或节流阀进行节流,以改变出水流量;另一种是泵的调速控制,调节泵的转速来改变出水流量。图l为水泵调速时的全扬程特性(H—Q)曲线。

图1 水泵调速时的H-Q曲线

在上图中,曲线n0表示,管路中阀门开度不变时,水泵在额定转速下的扬程—流量曲线。R1表示水泵转速不变时,全扬程与流量之间的关系曲线,又称管阻特性曲线。H0为供水量Q接近0时,所需的扬程等于实际扬程,其物理意义是:如果全扬程小于实际扬程,系统将不能供水。

由上图可知,水泵的扬程特性曲线和管网的管阻特性曲线有交叉点,这个点就是水泵工作时既满足扬程特性又满足管阻特性,供水系统工作于平衡状态,系统稳定运行。

在使用管道阀门控制时,当流量要求从QA减小到QB,就必须减小阀门开度。这时供水管道的阻力变大,管阻特性曲线从R1移到R2,扬程则从HA上升到HB,运行工况点从A点移到B点。

在使用水泵调速控制时,当流量要求从QA减小到QB,由于阀门开口度不变,管道的阻力曲线R不变,此时水泵的特性取决于其转速。如果把速度从n0降到n1,运行工况点则从A点移到C点,扬程从HA下降到HC。

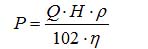

根据水泵特性曲线公式:  公式1 公式1

其中:P——为泵使用的工况点轴功率(KW);

Q——为使用工况点的水压或流量(m2/s);

H——为使用工况点的扬程(m);

ρ——为输出介质的密度(kg/m3) ;

η——为使用工况点的泵的效率(%);

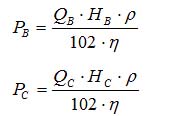

由公式1,可得出在使用阀门调节时,水泵运行在B点的轴功率,和用转速调节时,水泵运行在C点的轴功率分别为:

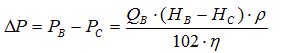

两个工况点的水泵轴功率之差为:(B、C两工况点输出介质流量Q相等)

公式2 公式2

由公式2可以看到,要求相同的流量时,若是使用阀门调节来控制流量,则相对于水泵转速调节,有ΔP的功率被损耗浪费了。并且随着阀门的不断关小,这个损耗还要增加。

根据水泵的相似原理可知:当水泵速度变化时,流量与转速成正比,扬程与转速的平方成正比,轴功率与转速的立方成正比。从这一比例定律关系可见,同一台泵在转速变化时,泵的主要性能参数将按上述比例定律变化并且在变化过程中保持效率基本不变。由此可见,采用调节转速的方法来调节流量,电动机所取用的电功率将大为减少。因而,这是一种能够显著节约能源的好方法。

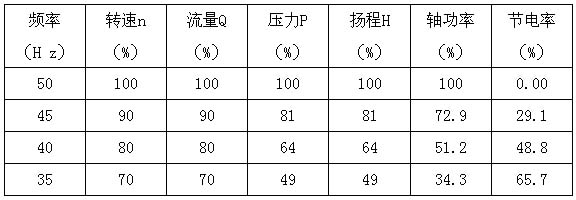

采用变频调速方法,水泵的主要参数和轴功率变化如下表:

2.变频调速原理

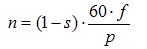

目前,我国使用的水泵绝大多数都使用三相异步电动机进行拖动。要调节水泵转速直接调整电动机转速即可。

由电机学原理可知,交流异步电动机的转速有以下公式表示:

公式3 公式3

其中,s——为电动机转差率(对于电动机为常量);

p——为电动机定子绕组极对数(对于电动机为常量);

f——为电动机的供电频率(Hz)

所以,只要调整供给异步电动机的电源频率,就可以实现对电动机转速变化的控制。

当前已经大量应用的变频器就是一种融合了电力电子技术、微电子技术和自动控制技术等,可以将电源频率予以直接地或间接地改变后再进行输出的设备。由于变频器内的软件构成及制造原理,我们在使用时不需要过多的考虑频率和电压的关系,只要根据受控电动机的负载特性进行匹配选择和软件设定即可。

使用变频器拖动控制水泵时,其转速可在满足供水系统需求的情况下调整,而且可以实现软启动、软停车、无级调速,将电动机起动电流降低到额定电流 1.5倍左右,使电动机的电气部分和轴承机械承受的冲击大为减小,同时有效避免了管道内的水锤效应,避免了管道流量的突变,减少了爆管、滴漏的发生机率。更重要的是,能够实现与供电频率成立方比例的轴功率大幅降低,极大地降低了电动机消耗的电能。变频器内置PID控制功能与传感器、变送器和PLC等组合可以轻松实现供水系统的自动化控制。

3. 节能分析

原系统工频运行时fn=50 Hz,阀门开度在50%左右。改造后变频运行阀门全开,根据流体力学水流稳定时,水泵的轴功率P与转速的立方成正比,所以满足机组用水的情况下,变频器运行频率可长期运行在f =40Hz以下,电动机的轴功率P为:P/PN=(f/fn)3 P=(f/fn)3•PN =(40/50)3•PN =0.512 PN 减去管路水流阻力损失,实际节能达40%以上。一台机的凝结水泵运行时间为8000小时,电机功率为30KW,则节能: 0.4×30×8000=96000KWh电价按0.5元/度,则年节能48000元。从实际使用情况来看,凝泵电流由原来的45A降到了33A。节电效果非常明显,而且也减少了维修的频率和费用。(建湖公司 徐俊之)

|